ATIKTAN ENERJİ

Video'nun yüklenmesi için lütfen alttaki boş alanın ortalarını bir kez tıklayınız!

Video'nun yüklenmesi için lütfen alttaki boş alanın ortalarını bir kez tıklayınız!

SANA Sentez Gaz Sistemleri, ticaret ve sanayi, sağlık sektörü, tarım ve ormancılık, belediyeler ve diğer sektörlerin atıklarından elde edilen yüksek kalorili organik kalıntıların termal olarak geri kazanılmasıyla kamu şebekesine beslenmek üzere elektrik enerjisi üretiyor.

SANA Mühendislik, SANA Termolitik Parçalama Prosesi (SANA TCP®) adlı kendine ait ve patentli bir prosedür yaklaşımı geliştirdi. Bu süreç, 1998 ile 2011 yılları arasında faaliyet gösteren 1:1 endüstriyel ölçekli bir pilot tesiste geliştirildi. Bu, 2011 yılında endüstriyel operasyon ve tesis güvenliği konusunda Alman hükümetinin onayına ve sertifikasyonuna yol açtı.

Tesis Ünitesi |

Hizmet |

Koşullandırma |

Sentez gazı üretimi için organik içeriğini optimize etmek amacıyla teslim edilen kalıntıların ayrıştırılması ve koşullandırılması için tesis |

SANA SGL Serisi |

SANA Termolitik Parçalama Prosesini (SANA TCP®) kullanarak yüksek ısıtma değerine sahip sentez gazı üretimine yönelik çekirdek tesis |

Hava ayırma |

Sentez gazı üretimini desteklemek amacıyla gaz halinde oksijen üretimi tesisi |

Elektrik üretimi |

Sağlam gazlı Otto motorlarıyla elektrik enerjisi üretim tesisi |

Atık ısıyı iyileştirmek |

Gaz motorlarının egzoz ısısından yararlanılarak ek elektrik üretimi |

Modüler ve yedekli konsept, aşağıdaki parametrelere sahip tek bir üretim hattına dayanmaktadır |

|

Verim |

3,3 t/saat'e kadar şartlandırılmış organik kalıntı |

Ulaşılabilir gaz hacmi |

Yaklaşık 5.000 – 7.000 Nm³/saat |

Enerji verimi (elektrik) |

Yaklaşık 2,2 MWh/şartlandırılmış kalıntılar |

Bu modül, müşterinin ihtiyacına göre istenilen miktarda kalıntı girişine veya istenilen elektrik çıkışına kadar birçok hatta kurulabilmektedir. Ayrıca yedeklilik, çalışma sırasında bakım ve onarım yapılmasına olanak tanır; sistemin kapatılmasına gerek yoktur.

Arıtılabilir Atık ve KalıntılarNeredeyse her türlü atık, özellikle belediye katı atıkları (MSW) arıtılabilir, örneğin: |

||

Kullanılabilir Girdi Materyali: |

||

Belediye Katı Atık |

Her türlü biyokütle |

Atık Yağlar ve Katı Yağlar, Boyalar, Vernikler, Reçineler, Yapıştırıcılar, Katranlar, Bitüm Yüksek nemli atık |

Plastikler dahil. PVC Endüstriyel atık Hurda Kauçuk/Lastikler |

Çamur |

|

|

Kağıt, Karton |

|

|

Tekstil |

|

Tüm sistemin kontrolü, uzaktan bakım da dahil olmak üzere otomatik çalışma için tasarlanmış bir proses kontrol sistemi tarafından gerçekleştirilir. Önemli sensörler ve aktüatörler yedekli olarak tasarlanmıştır. Temel tesis bileşenleri için güç kaynağı, kesintisiz bir güç kaynağı (UPS) ve bir acil durum güç kaynağı ile güvence altına alınır.

Her türlü organik kalıntıdan elektrik üretimi sırasındaki ana prosedür adımları

Prosedür Adımları |

|

1 |

Teslim edilen kalıntıların ayrılması, koşullandırılması ve kurutulması |

2 |

Hava ayrıştırma yoluyla ortam havasından gaz halinde oksijen üretimi |

3 |

Patentli gaz halindeki oksijenin eklenmesiyle şartlandırılmış kalıntılardan sentez gazı üretimi SANA Termolitik Kırma Prosesi (SANA TCP®) |

4 |

Sentez gazının elektrik üretimi için jeneratör tahriki olarak Otto gaz motorlarında yakılması |

5 |

ORC ünitelerinde elektrik üretimi için tesis kompleksindeki artık ısının kısmi kullanımı |

6 |

Üretilen elektriğin dönüştürülmesi ve şebekeye verilmesi |

Atık Teslimi ve Şartlandırma |

Atıklar kamyonlarla taşınıyor. Kabul bunkerine ulaşmadan önce bir kamyon kantarı, teslim edilen malzemenin ağırlığını belirler. Bunker vinci ile atıklar kaba parçalayıcıya beslenir. Bunu takip eden eleme üniteleri malzeme akışını kaba ve ince parçalar halinde ayırır. Bantlı konveyör sistemiyle ince fraksiyon, demirli ve demirsiz metaller, cam ve minerallerin boşaltılması için doğrudan ayırıcılara taşınır. Uygun şekilde şartlandırılmış malzeme akışı daha sonra bir kurutma ünitesine iletilir; burada ısıtılmış hava (gaz, elektrik ve oksijen üretiminden kalan ısı) aracılığıyla yakl. 80 °C-100 °C arasında gerekli kalan nem yakl. %10–15 m'ye ulaşılır. |

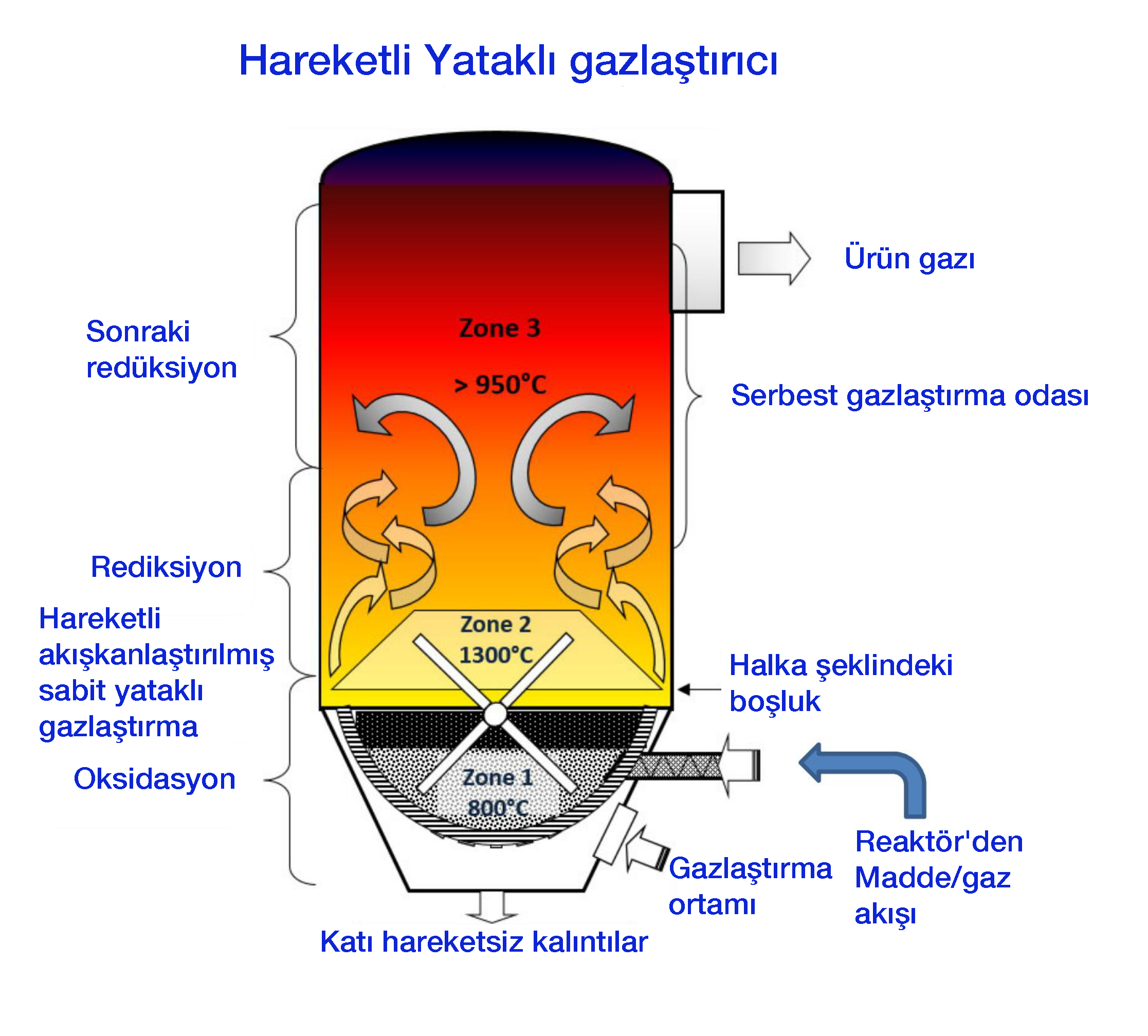

Sentez Gazı Üretimi (1) – Termoliz-Döner-Reaktör |

Şartlandırılmış kalıntılar, SANA Termolitik Parçalama Prosesi (SANA TCP®) aracılığıyla sentez gazı üretiminin başladığı reaktörlere iletilir . Bu teknoloji, organik kalıntıların gazdan arındırılması ve gazlaştırılması işlemleri ve kimyasal reaksiyon dizileri ile karakterize edilir. Gerekli ısı enerjisi, reaktörler ve gazlaştırıcı içindeki organik malzemelerin bir kısmı tarafından üretilir (ototermal proses rehberliği). Reaktif gazlaştırma ortamı önceden ısıtılmış ve oksijenle zenginleştirilmiş ortama hizmet ederken hava. |

|

Üretilen madde/gaz akışı daha sonra takip eden gazlaştırıcıya iletilir. |

Su buharıyla birlikte karbon-gaz karışımı (C, CO, CO2, H2, N2, CH4) üç bölgeli gazlaştırıcıya ulaşır. Uyarlanabilir gazlaştırma alanları ile gazlaştırıcıya kontrollü oksijen beslemesi ile karbon neredeyse tamamen (> %99) termal olarak katransız yüksek enerjili sentez gazına dönüştürülür. Bölge 3'te kalma süresi yakl. Sentez gazı gazlaştırıcının üst kısmından çekilmeden 2-3 saniye önce. Temel elementleri CO,

CO2, H2 ve CH4'tür. Organik bileşikler yok edilir ve düşük moleküler bileşenlere ayrıştırılır.

Akışkanlaştırılmış karbon karışımı dibe çöktüğünde daha yüksek yoğunluklara sahip olan inert yabancı maddeler (kül, taşlar, mineral maddeler vb.) gazlaştırma bölgesinin altına boşaltılır. reaktör.

İşlem sırasındaki mevcut koşullar katran, dioksin ve furan gibi kirletici maddelerin birikmesini engellemektedir.

Sentez gazının temizlenmesi ve soğutulması çok aşamalı bir süreçte gerçekleşir. Bu sayede sentez gazı, bir ısı eşanjörü siklonu, atık ısı kazanı, sıcak gaz filtresi ve çok kademeli bir ıslak yıkayıcı aracılığıyla iletilir.

İşlemden sonra sentez gazı tamamen toz ve kirletici maddelerden arındırılır.

Prosesle ilgili artık ısı, atık şartlandırma sırasında şartlandırılmış kalıntıların kurutulması için kullanılır.

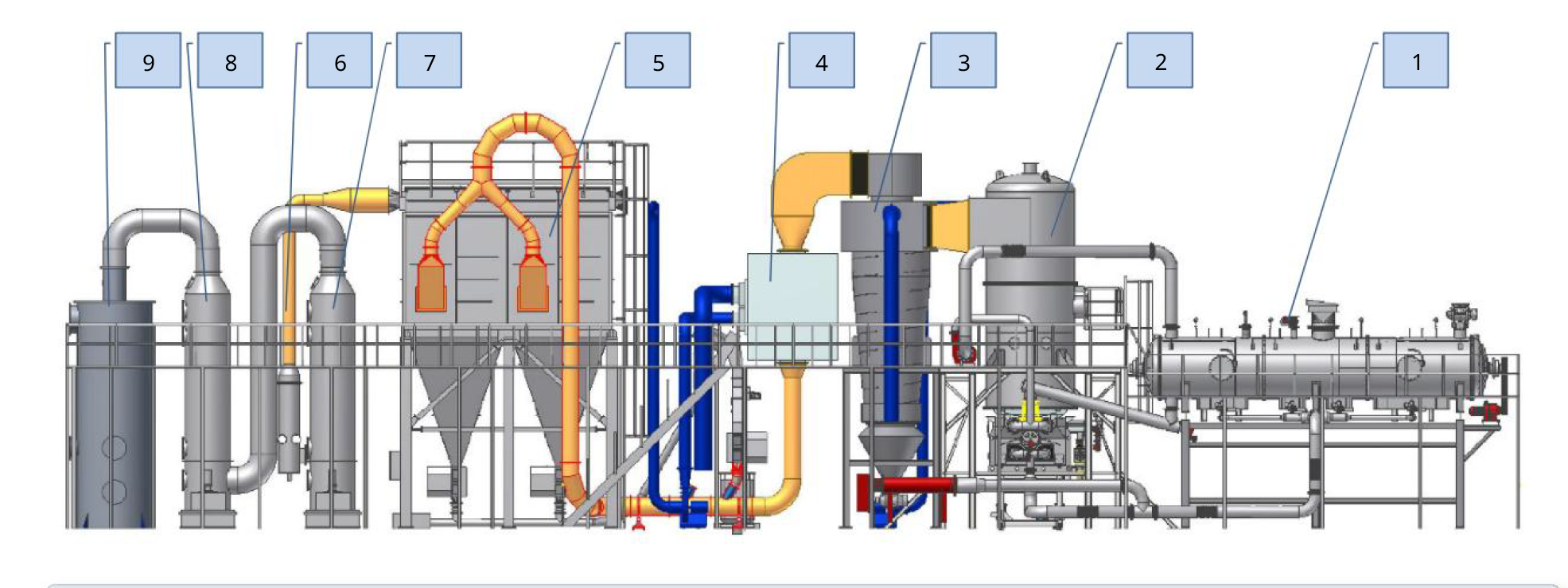

Aşağıdaki çizimde SANA Termolitik Parçalama Prosesine (SANA TCP®) göre sentez gazı üretimine yönelik tüm termal dizi gösterilmektedir :

1 Reaktör |

2 Gazlaştırıcı |

3 Eş anjör Siklonu |

4 Egzoz ısı kazanı |

5 Sıcak gaz filtresi |

||||||

6 Sntez Gaz Soğutucusu |

7 Gaz Yıkayıcı |

8 Gaz Yıkayıcı |

9 Gaz Kurutucu |

|

||||||

Akışkanlaştırılmış karbon karışımı dibe çöktüğünde daha yüksek yoğunluklara sahip olan inert yabancı maddeler (kül, taşlar, mineral maddeler vb.) gazlaştırma bölgesinin altına boşaltılır. reaktör.

İşlem sırasındaki mevcut koşullar katran, dioksin ve furan gibi kirletici maddelerin birikmesini engellemektedir.

Sentez gazının temizlenmesi ve soğutulması çok aşamalı bir süreçte gerçekleşir. Bu sayede sentez gazı, bir ısı eşanjörü siklonu, atık ısı kazanı, sıcak gaz filtresi ve çok kademeli bir ıslak yıkayıcı aracılığıyla iletilir.

İşlemden sonra sentez gazı tamamen toz ve kirletici maddelerden arındırılır.

Prosesle ilgili artık ısı, atık şartlandırma sırasında şartlandırılmış kalıntıların kurutulması için kullanılır.

Ara depolama tanklarında tamponlanan sentez gazı, bir kompresör sistemi aracılığıyla 10 kV jeneratörlerle akuple gaz Otto motorlarına ulaşır. Aynı gerilim durumunda, üretilen elektrik enerjisi doğrudan orta gerilim şebekesine beslenebilir. Farklı değerler olması durumunda gerilim gerekli değere dönüştürülür; gerekirse 110 kV'a kadar yüksek gerilim şebekesine de dönüştürülür.

Motorlara takılan ORC üniteleri, Organik Rankine Çevrimi'nin uygulanmasıyla daha fazla elektrik üretimine olanak sağlar: Bu prensip, motorlar tarafından üretilen egzoz ısısını kullanır.

Gazlı Otto motorlarının egzoz gazı akışı, bir atık ısı kazanı (ısı eşanjörü) üzerinden yönlendirilir. Burada yer alan atık ısının bir kısmı buharlaştırılır; buhar, jeneratöre bağlı küçük bir türbini çalıştırır. Bu şekilde üretilen elektrik ayrıca kamu şebekesine de veriliyor.

Kullanılabilir artık ısı, kalıntıların kurutulması işlemine aktarılır.

Tüm sistemin kontrolü, uzaktan bakım da dahil olmak üzere otomatik çalışma için tasarlanmış bir proses kontrol sistemi tarafından gerçekleştirilir. Bu, yılın 365 günü, haftanın 7 günü 24 saat operasyonel sorumluluğu garanti eder. Önemli sensörler ve aktüatörler yedekli olarak tasarlanmıştır. Temel tesis bileşenleri için güç kaynağı, kesintisiz bir güç kaynağı (UPS) ve bir acil durum güç kaynağı ile güvence altına alınır.

Çevresel |

Ekonomik |

|||||||||

|

|

|||||||||

|

|

|||||||||

Tesis ve Proses Teknolojisi |

Tesis Güvenliği |

|||||||||

|

|

|||||||||

|

||||||||||

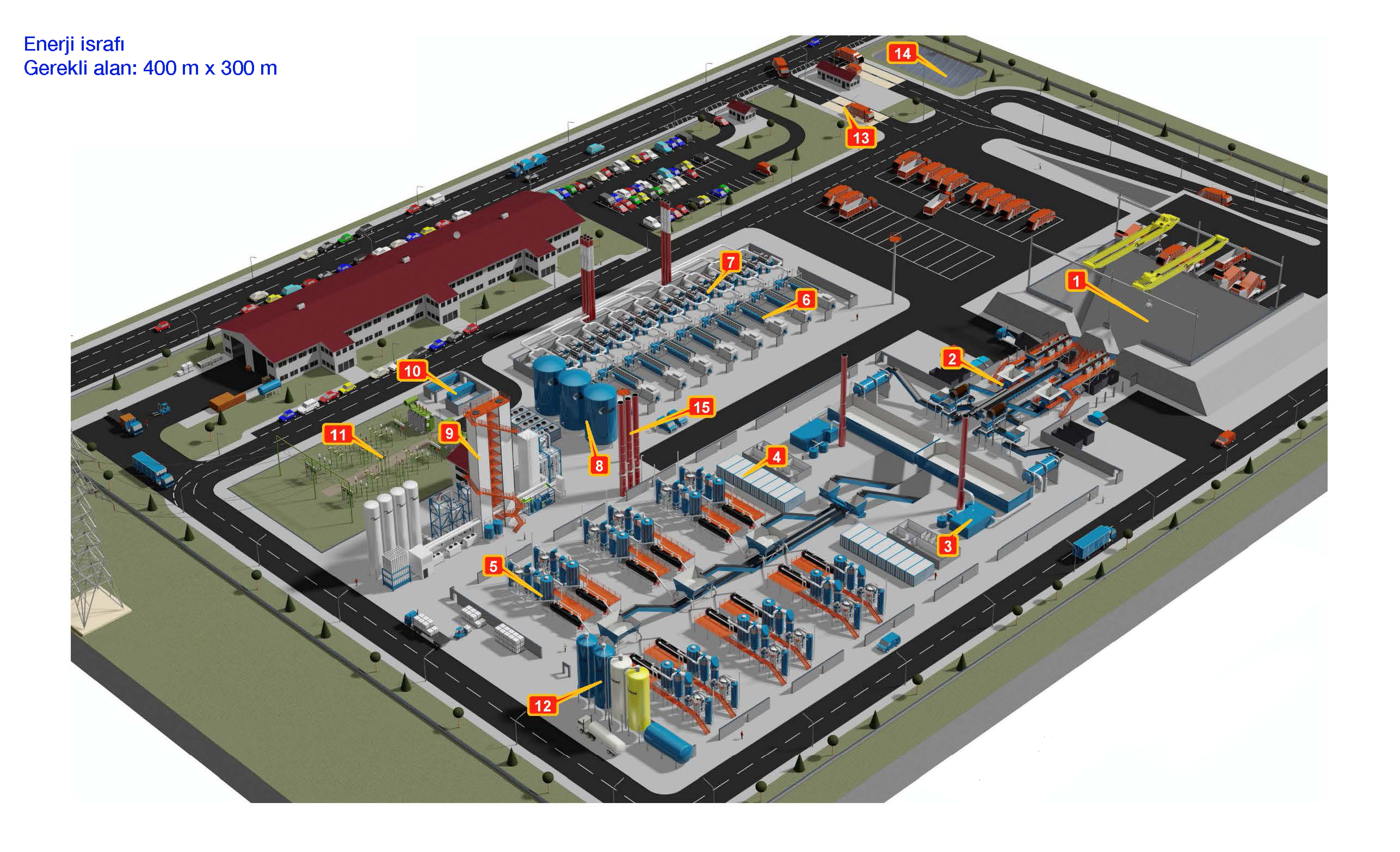

İşaret tablosu |

||||||||||

1 |

Kabul deposu |

6 |

Gaz motoru |

11 |

Trafo istasyonu |

|||||

2 |

Atık koşullandırma |

7 |

(Organik Rankine Cycle ORC) ORC ünitesi |

12 |

Biriktirme Deposu |

|||||

3 |

Egzoz hava filtresi |

8 |

Gaz Tamponu |

13 |

Kamyon kantarı |

|||||

4 |

Su arıtma |

9 |

Hava ayırma tesisi |

14 |

Yangın suyu göleti |

|||||

5 |

Sentez gazı hattı |

10 |

Orta gerilim tesisatı |

15 |

Acil Durum Meşalesi |

|||||